Russian Federation

Russian Federation

Oil and gas refining are complex processes that are carried out at various technological lines of oil and gas processing plants. Deep oil refining is carried out at a modern oil refinery. The process of oil dewaxing plays an important role. De-refining is used in the oil refining industry to produce oils into a solid mass at low temperatures. The high efficiency of the devices in this technological process makes it possible to reduce the time and resources spent on processing, and has a positive impact on technical and economic indicators. Therefore, special attention should be paid to the study of the device and operation of such devices, as well as their calculations. As part of the majority of technological lines, distillation columns are used as the main equipment. Modernization of the design of the distillation column will reduce the cost of resources for their manufacture, as well as increase the efficiency of the distillation product. The relevance of the topic is due to the key role of the oil and gas industry in the Russian economy and the need to modernize refining processes to increase efficiency, reduce costs and ensure competitiveness in the context of continuous technology development.

distillation column, oil and gas industry, contact devices, mass transfer, liquid separator, modernization, oil dewaxing, efficiency

Введение

Нефть и газ являются основными природными энергоносителями, а продукты их переработки применяются практически во всех отраслях промышленности. Нефть и газ используются для производства множества известных продуктов потребления, таких как топливо, строительные материалы, моторные масла, пластмасса, синтетические волокна, каучуки, лаки, краски, минеральные удобрения, моющие средства, лекарства и др.

Одним из способов разделения жидких смесей, основанном на различном распределении компонентов смеси между жидкой и паровой фазами, является ректификация. Процесс осуществляется в ректификационных колоннах, представляющих собой цилиндрические вертикальные аппараты, внутри которых на определенном расстоянии друг от друга расположены специальные перегородки – тарелки, за счет которых в колонне осуществляется контакт паровой и жидкой фаз. Тарелки снабжены переточными трубами (сливными стаканами), по которым жидкость стекается с верхней тарелки на нижнюю. Верхняя часть переточной трубы выступает над тарелкой, вследствие чего на тарелке образуется слой жидкости определенной высоты. С нижней тарелки пары поступают на верхнюю через колпачки,т. к. нижний конец переточной трубы погружен в слой жидкости. Пары нефтепродукта и растворителя поднимаются с нижней тарелки и поступают через отверстия на вышележащую тарелку. Прорези располагаются несколько ниже выступа переточной трубы, поэтому тарелки всегда покрыты слоем жидкости. Пары могут удаляться из колпачков только через прорези, погруженные в слой жидкости, барботируют через жидкость многочисленными струйками. Таким образом, создается большая поверхность соприкосновения жидкости с паром [1].

Флегма является частью дистиллята, который возвращается на тарелку в верхней части ректификационной колонны, проходя при этом процесс рециркуляции. Флегмовая жидкость находится при температуре кипения, богата низкокипящим компонентом. Представляет собой стекающую вниз жидкость, которая вступает в контакт с восходящим паром [1].

Материал исследования

Для обеспечения равномерного распределения стекающей флегмы по всей площади колонны в процессе ректификации необходимо установить внутри колонны соответствующее распределительное устройство.

Целью настоящей работы является разработка вариантов модернизации конструкции ректификационной колонны в процессе депарафинизации масел. Анализ «узких мест» установки депарафинизации масел на Волгоградском нефтеперерабатывающем заводе показал необходимость модернизации ее конструкции.

Продукцией установки депарафинизации масел является масляные погоны, которые служат полупродуктом для производства товарных масел. При производстве образуются такие побочные продукты, как неочищенные гачи и петролатум. Гачи используются для производства парафинов, петролатум – для получения церезинов.

В результате анализа технической и патентной литературы были рассмотрены различные варианты совершенствования конструкций ректификационных колонн, и в итоге было выбрано конструкторское решение узла, который устанавливается в верхнюю часть аппарата, позволяющего равномерно распределить флегму по сечению колонны [2, 3].

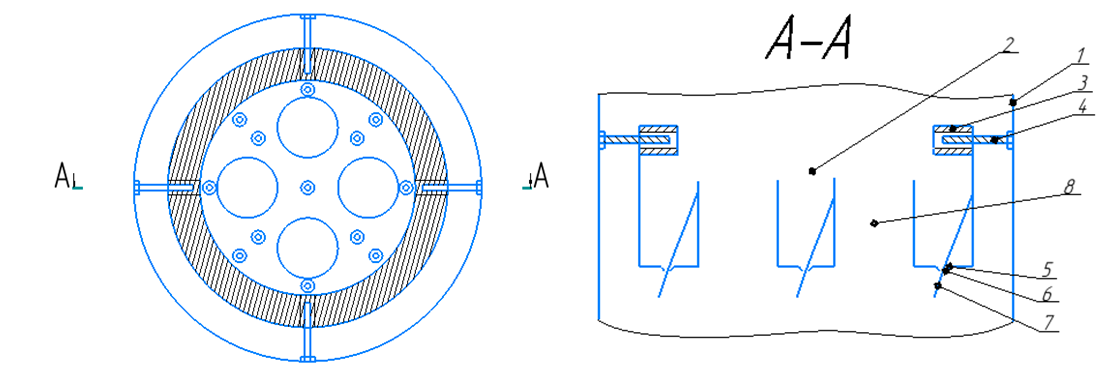

Техническая задача заключается в обеспечении надежного равномерного распределения возвращаемой флегмы по сечению колонны при отклонении распределителя от вертикали. Эта задача достигается тем, что распределитель жидкости представляет собой центральный цилиндрический стакан с диаметром, равным или меньшим внутреннему диаметру колонны. В днище стакана выполнены углубления, в которых просверлены калиброванные отверстия для отекания флегмы. В калиброванные отверстия вставлены калиброванные направляющие стержни. В центральном стакане могут быть размещены один или несколько сквозных патрубков для пропуска пара и аварийного сброса флегмы [4]. Схема устройства приведена на рисунке.

Распределитель жидкости для ректификационных колонн:

1 – ректификационная колонна; 2 – центральный стакан; 3 – кольцо жесткости; 4 – распорные болты;

5 – углубления; 6 – калиброванные отверстия; 7 – направляющие стержни; 8 – сквозные патрубки

Liquid dispenser for distillation columns:

1 – distillation column; 2 – central cup; 3 – ring of rigidity; 4 – spacer bolts;

5 – recesses; 6 – calibrated holes; 7 – guide rods; 8 – through pipes

Согласно рисунку, центральный стакан 2 с кольцом жесткости 3 закреплен на ректификационной колонне 1 при помощи распорных болтов 4. В днище центрального стакана 2 выдавлены углубления 5, в которых просверлены калиброванные отверстия 6, через которые проходят направляющие стержни 7. В центральном стакане 1 размещены сквозные патрубки 8 для пропуска пара.

Устройство работает следующим образом. Жидкость из конденсатора попадает в центральный стакан 2 и через калиброванные отверстия 6 вытекает по направляющим стержням 7. Углубления 5 выполнены в днище стакана 2 для того, чтобы жидкость не перемещалась по нижней поверхности днища, а сразу стекала вниз по направляющим стержням 7 [4]. Пар поднимается вверх по патрубкам 8, проходящим насквозь через центральный стакан 2, и через зазор между центральным стаканом и внутренней поверхностью колонны 1 (в случае, если диаметр центрального стакана меньше диаметра колонны). Диаметр отверстий 6 и стержней 7 выбирается таким образом, чтобы при потоке стекающей жидкости в рабочем режиме уровень жидкости находился в средней части стакана 2. Наличие в стакане 2 слоя жидкости высотой 10–100 мм позволяет минимизировать неравномерность распределения жидкости при негоризонтальности центрального стакана, т. к. разница давлений воды в уровнях всех отверстий не будет превышать a / h, где а – разница в горизонтальных уровнях крайних точек устройства; h – высота слоя жидкости [4].

Принятое конструкторское решение узла распределения флегмы внутри ректификационной колонны позволяет увеличить контакт между жидкой и паровой фазами в процессе их взаимодействия по высоте колонны. Это в свою очередь приводит к увеличению степени разделения смеси на растворитель и депарафинизированное масло.

Расчет размеров устройства

Чтобы определить основные размеры устройства для равномерного распределения флегмы по всему сечению колонны, необходимо учитывать соответствующие размеры ректификационной колонны в том месте, где это устройство будет устанавливаться [5].

Диаметр распределительного устройства:

![]()

где D – диаметр колонны.

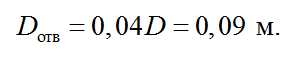

Высоту устройства принимаем равной 0,6 м, число калиброванных отверстий – 12, диаметр калиброванных отверстий –

Исходя из объема паровой фракции, проходящей по высоте колонны, устанавливаем патрубки.

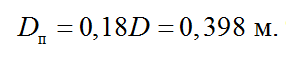

Диаметр сквозных патрубков:

Принимаем Dп, равный 0,4 м.

Исходя из принятых размеров распределительного устройства, определяем толщину кольца жесткости:

Заключение

Предложенному конструкторскому решению по совершенствованию узла равномерного распределения флегмы предшествовал подробный анализ патентной и технической литературы, были изучены различные способы модернизации конструкций ректификационных колонн.

Целесообразность реализации принятых решений позволит повысить эффективность разделения смеси на растворитель и депарафинизированное масло. Для модернизации ректификационной колонны авторами предлагается установить над верхней тарелкой колонны распределительное устройство, обеспечивающее равномерное распределение флегмы по сечению колонны.

Были определены основные размеры этого устройства с учетом размеров ректификационной колонны и конкретных условий ее эксплуатации. Рассмотренное конструктивное решение позволит повысить эффективность разделения фаз вследствие увеличения площади контакта между ними и повышения интенсивности теплообмена.

1. Axmetov S. A., Bayazitov M. I., Kuzeev I. R., Serikov T. P. Texnologiya i oborudovanie processov pererabotki nefti i gaza [Technology and equipment of oil and gas refining processes]. Saint Petersburg, Nedra Publ., 2006. 868 p.

2. Arakelyan A. A. Otparnaya kolonna [Steam column]. Avtorskoe svidetel'stvo SU, no. 1261686 A1, 07.10.1986.

3. Smirnov V. S., Kuzmenko V. V., Grechuxa G. I. i dr. Otparnaya kolonna [Steam column]. Avtorskoe svi-detel'stvo SU, no. 1692606 A1, 23.11.1991.

4. Selivanenko I. L., Suvorkin K. D. Raspredelitel' zhidkosti dlya rektifikacionnyh kolonn [Liquid dispenser for distillation columns]. Patent RF, no. 104865 U1, 27.05.2011.

5. Aleksandrov I. A. Rektifikacionnye i absorbcionnye apparaty. Metody rascheta i osnovy konstruirovaniya [Rectification and absorption devices. Calculation methods and design basics]. Moscow, Ximiya Publ., 1978. 280 p.